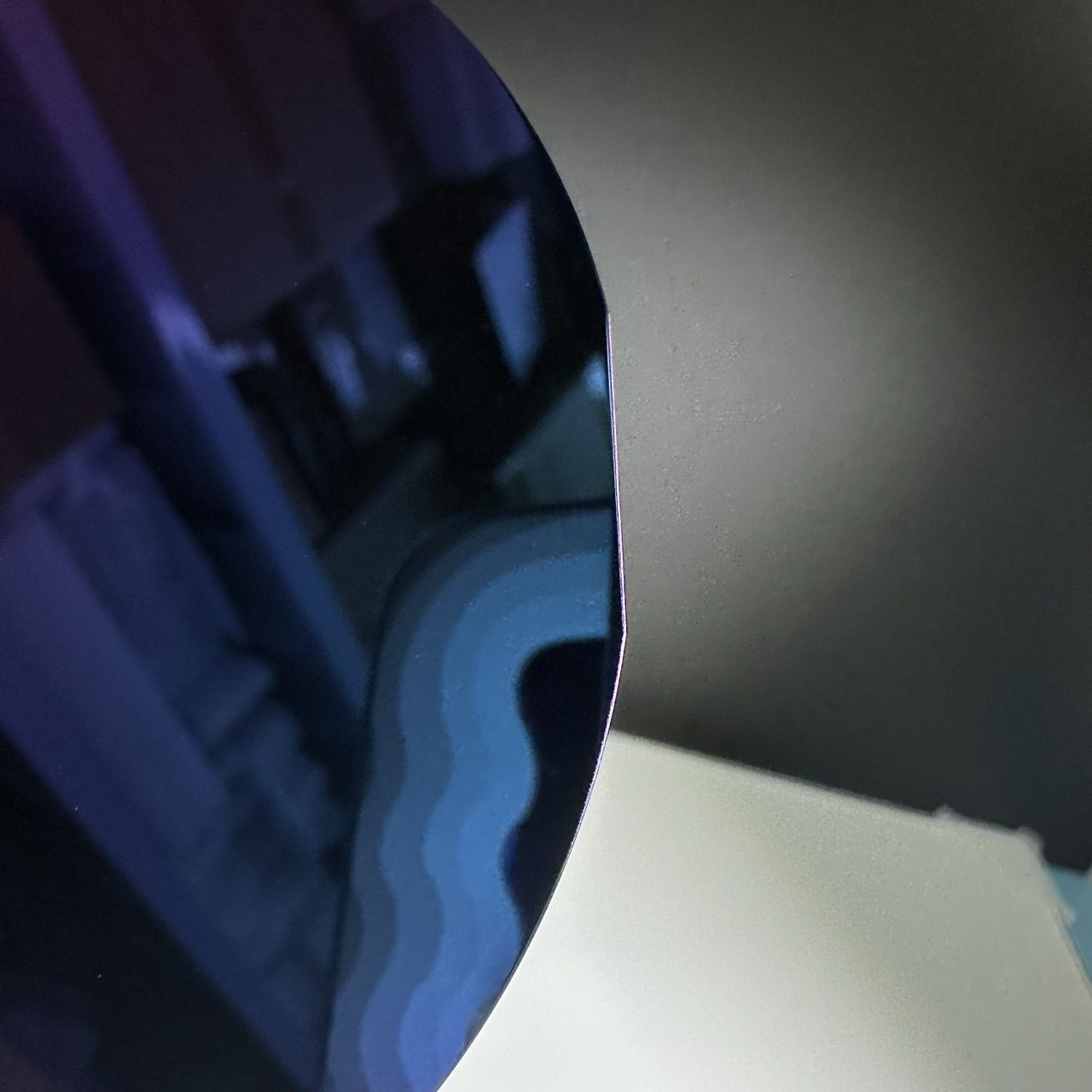

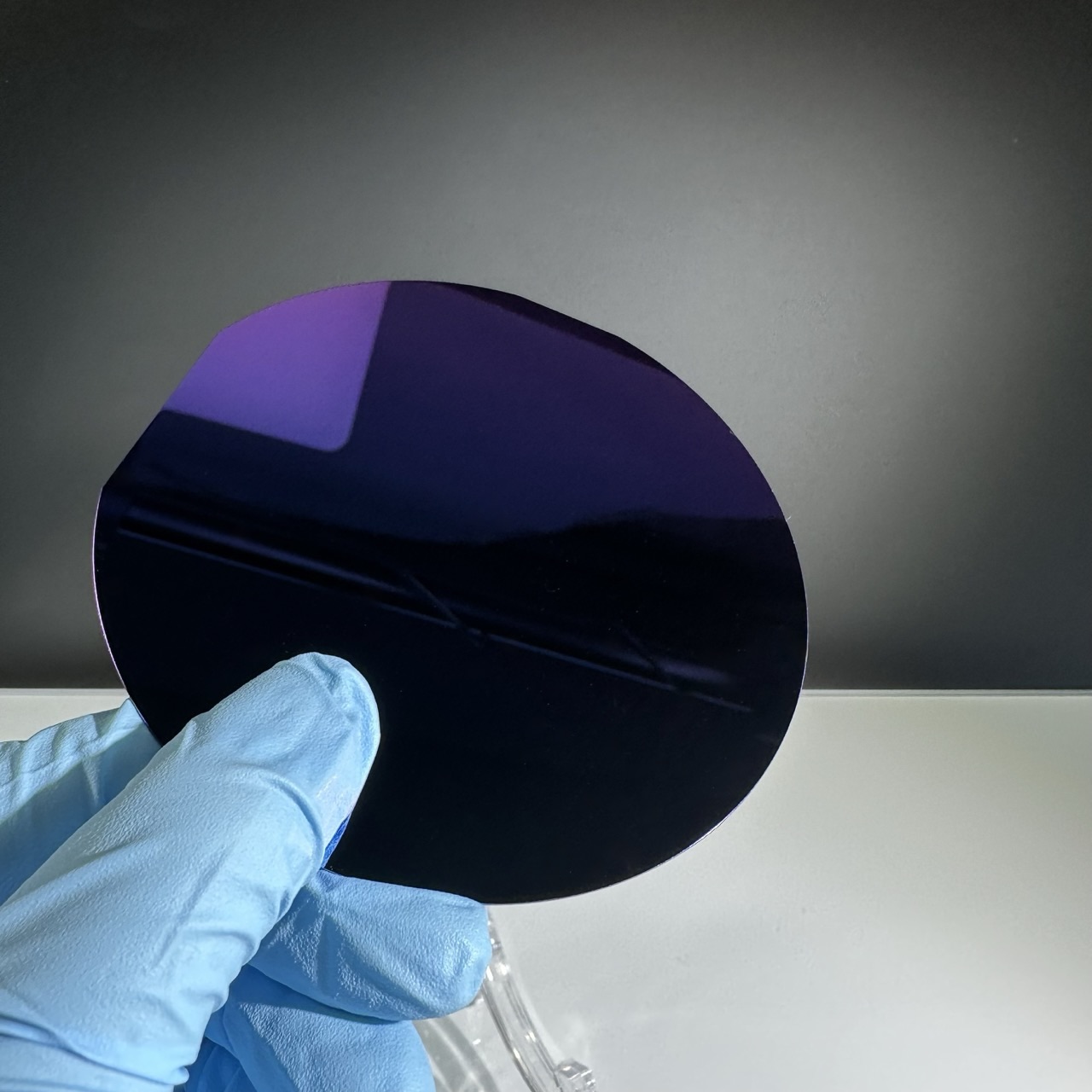

Пластина з діоксиду кремнію, товщина пластини SiO2, полірована, ґрунтовка та випробувальний клас

Введення коробки вафель

| Продукт | Термооксидні пластини (Si+SiO2) |

| Метод виробництва | ЛПЦВД |

| Полірування поверхні | ССП/ЦСП |

| Діаметр | 2 дюйми / 3 дюйми / 4 дюйми / 5 дюймів / 6 дюймів |

| Тип | Тип P / тип N |

| Товщина шару окислення | 100 нм ~ 1000 нм |

| Орієнтація | <100> <111> |

| Питомий електричний опір | 0,001–25000 (Ом•см) |

| Застосування | Використовується для носія зразків синхротронного випромінювання, покриття PVD/CVD як підкладки, зразки для вирощування методом магнетронного розпилення, рентгенівської дифракції (XRD), скануючої електронної мікроскопії (SEM),Атомно-силова, інфрачервона спектроскопія, флуоресцентна спектроскопія та інші аналітичні підкладки, підкладки для молекулярно-променевої епітаксіальної реставрації, рентгенівський аналіз кристалічних напівпровідників |

Пластини оксиду кремнію - це плівки діоксиду кремнію, вирощені на поверхні кремнієвих пластин за допомогою кисню або водяної пари за високих температур (800°C~1150°C) за допомогою процесу термічного окислення з використанням трубчастого обладнання печі за атмосферного тиску. Товщина процесу коливається від 50 нанометрів до 2 мікронів, температура процесу досягає 1100 градусів Цельсія, метод вирощування поділяється на два види: "вологий кисень" та "сухий кисень". Термічний оксид - це "вирощений" оксидний шар, який має вищу однорідність, краще ущільнення та вищу діелектричну міцність, ніж оксидні шари, нанесені методом хіміко-хімічного осадження (ХОПО), що призводить до вищої якості.

Сухе окислення киснем

Кремній реагує з киснем, і шар оксиду постійно рухається до шару підкладки. Сухе окислення необхідно проводити за температур від 850 до 1200°C, з нижчими швидкостями росту, і його можна використовувати для вирощування ізольованих затворів МОН-транзисторів. Сухе окислення є кращим за мокре, коли потрібен високоякісний, надтонкий шар оксиду кремнію. Ємність сухого окислення: 15 нм ~ 300 нм.

2. Мокре окислення

Цей метод використовує водяну пару для формування оксидного шару, потрапляючи в трубу печі за умов високої температури. Ущільнення при мокрому кисневому окисленні дещо гірше, ніж при сухому кисневому окисленні, але порівняно з сухим кисневим окисленням його перевага полягає у вищій швидкості росту, що підходить для росту плівок розміром понад 500 нм. Ємність мокрого окислення: 500 нм ~ 2 мкм.

Трубна піч для окислення при атмосферному тиску AEMD – це чеська горизонтальна трубна піч, яка характеризується високою стабільністю процесу, хорошою однорідністю плівки та чудовим контролем частинок. Трубна піч з оксиду кремнію може обробляти до 50 пластин на трубку, забезпечуючи чудову однорідність всередині та між пластинами.

Детальна діаграма