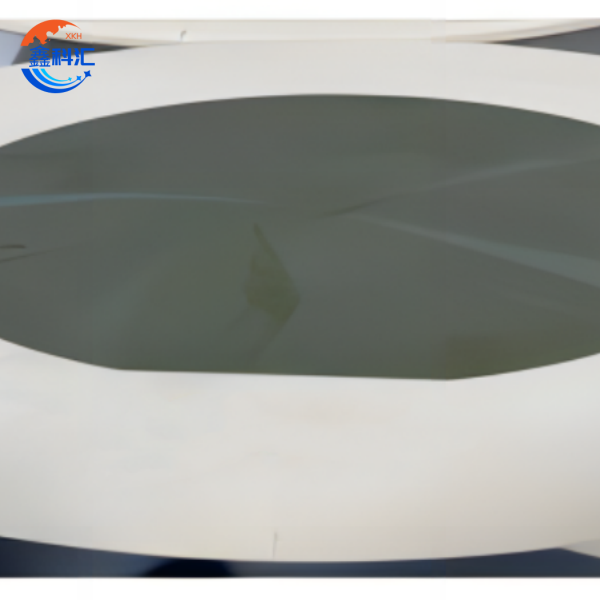

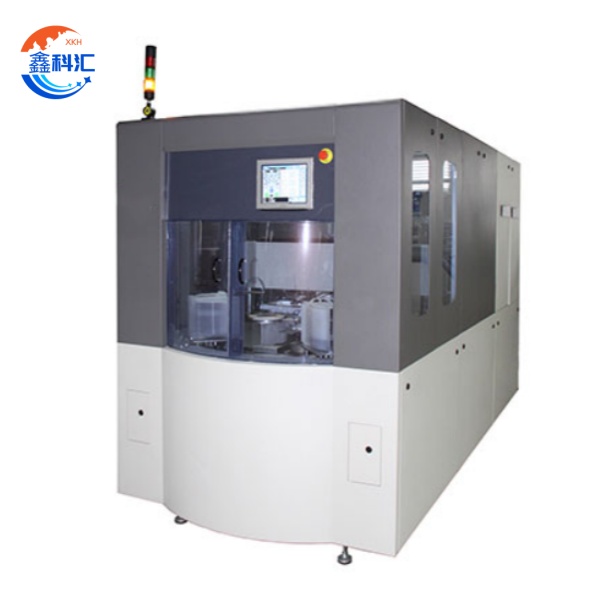

Обладнання для стоншування пластин для обробки сапфірових/SiC/Si пластин діаметром 4-12 дюймів

Принцип роботи

Процес стоншення пластини відбувається у три етапи:

Грубе шліфування: Алмазний круг (розмір зерна 200–500 мкм) видаляє 50–150 мкм матеріалу зі швидкістю 3000–5000 об/хв для швидкого зменшення товщини.

Дрібне шліфування: Дрібніший круг (розмір зерна 1–50 мкм) зменшує товщину до 20–50 мкм зі швидкістю <1 мкм/с, щоб мінімізувати пошкодження підповерхневих шарів.

Полірування (CMP): Хіміко-механічна суспензія усуває залишкові пошкодження, досягаючи Ra <0,1 нм.

Сумісні матеріали

Кремній (Si): стандартний для CMOS-пластин, стоншений до 25 мкм для 3D-стекування.

Карбід кремнію (SiC): для термостабільності потрібні спеціальні алмазні круги (концентрація алмазів 80%).

Сапфір (Al₂O₃): розріджений до 50 мкм для застосування з УФ-світлодіодами.

Основні компоненти системи

1. Система шліфування

Двоосьовий шліфувальний верстат: поєднує грубе/тонке шліфування на одній платформі, скорочуючи час циклу на 40%.

Аеростатичний шпиндель: діапазон швидкості 0–6000 об/хв з радіальним биттям <0,5 мкм.

2. Система обробки пластин

Вакуумний патрон: сила утримання >50 Н з точністю позиціонування ±0,1 мкм.

Роботизована рука: Транспортує пластини розміром 4–12 дюймів зі швидкістю 100 мм/с.

3. Система управління

Лазерна інтерферометрія: моніторинг товщини в режимі реального часу (роздільна здатність 0,01 мкм).

Передбачуване зчеплення на основі штучного інтелекту: прогнозує знос коліс і автоматично налаштовує параметри.

4. Охолодження та очищення

Ультразвукове очищення: видаляє частинки розміром >0,5 мкм з ефективністю 99,9%.

Деіонізована вода: охолоджує пластину до температури <5°C вище температури навколишнього середовища.

Основні переваги

1. Надвисока точність: TTV (загальна варіація товщини) <0,5 мкм, WTW (варіація товщини всередині пластини) <1 мкм.

2. Багатопроцесна інтеграція: поєднує шліфування, CMP та плазмове травлення в одному верстаті.

3. Сумісність матеріалів:

Кремній: Зменшення товщини з 775 мкм до 25 мкм.

SiC: Досягає значення повної щільності (TTV) <2 мкм для радіочастотних застосувань.

Леговані пластини: пластини InP, леговані фосфором, з дрейфом опору <5%.

4. Розумна автоматизація: інтеграція MES зменшує людський фактор на 70%.

5. Енергоефективність: на 30% менше споживання енергії завдяки рекуперативному гальмуванню.

Ключові застосування

1. Удосконалена упаковка

• 3D-інтегральні схеми: Зменшення товщини пластини дозволяє вертикальне укладання логічних мікросхем/чіпів пам'яті (наприклад, стеків HBM), досягаючи в 10 разів більшої пропускної здатності та на 50% меншого енергоспоживання порівняно з 2.5D-рішеннями. Обладнання підтримує гібридне з'єднання та інтеграцію TSV (Through-Silicon Via), що критично важливо для процесорів штучного інтелекту/машинного навчання, що вимагають кроку між з'єднаннями <10 мкм. Наприклад, 12-дюймові пластини, зменшені до 25 мкм, дозволяють укладати 8+ шарів, зберігаючи при цьому деформацію <1,5%, що є важливим для автомобільних систем LiDAR.

• Розгалужена упаковка: Зменшення товщини пластини до 30 мкм дозволяє скоротити довжину міжз'єднань на 50%, мінімізуючи затримку сигналу (<0,2 пс/мм) та дозволяючи створювати надтонкі чіплети товщиною 0,4 мм для мобільних систем на кристалі. Процес використовує алгоритми шліфування з компенсацією напружень для запобігання деформації (контроль TTV >50 мкм), забезпечуючи надійність у високочастотних радіочастотних застосуваннях.

2. Силова електроніка

• Модулі IGBT: Зменшення товщини до 50 мкм знижує тепловий опір до <0,5°C/Вт, що дозволяє 1200-вольтовим SiC MOSFET працювати при температурі переходу 200°C. Наше обладнання використовує багатоступеневе шліфування (грубе: зернистість 46 мкм → дрібне: зернистість 4 мкм) для усунення пошкоджень під поверхнею, досягаючи надійності >10 000 циклів термоциклування. Це критично важливо для інверторів для електромобілів, де пластини SiC товщиною 10 мкм покращують швидкість перемикання на 30%.

• Силові пристрої GaN на SiC: стоншення пластини до 80 мкм збільшує рухливість електронів (μ > 2000 см²/В·с) для GaN HEMT-транзисторів на 650 В, зменшуючи втрати провідності на 18%. У процесі використовується лазерне нарізання для запобігання розтріскуванню під час стоншування, що дозволяє досягти відколів на краях <5 мкм для радіочастотних підсилювачів потужності.

3. Оптоелектроніка

• Світлодіоди GaN-на-SiC: сапфірові підкладки товщиною 50 мкм покращують ефективність вилучення світла (LEE) до 85% (порівняно з 65% для пластин 150 мкм) шляхом мінімізації захоплення фотонів. Контроль наднизької TTV нашого обладнання (<0,3 мкм) забезпечує рівномірне випромінювання світлодіодів на 12-дюймових пластинах, що є критично важливим для дисплеїв Micro-LED, які потребують рівномірності довжини хвилі <100 нм.

• Кремнієва фотоніка: кремнієві пластини товщиною 25 мкм забезпечують зниження втрат на поширення у хвилеводах на 3 дБ/см, що є важливим для оптичних приймачів-передавачів зі швидкістю 1,6 Тбіт/с. Процес інтегрує згладжування CMP для зменшення шорсткості поверхні до Ra <0,1 нм, підвищуючи ефективність зв'язку на 40%.

4. МЕМС-сенсори

• Акселерометри: кремнієві пластини товщиною 25 мкм досягають співвідношення сигнал/шум >85 дБ (порівняно з 75 дБ для пластин 50 мкм) завдяки підвищенню чутливості до зміщення довжини маси. Наша двоосьова шліфувальна система компенсує градієнти напружень, забезпечуючи дрейф чутливості <0,5% від -40°C до 125°C. Застосування включають виявлення автомобільних аварій та відстеження руху в доповненій/віртуальній реальності (AR/VR).

• Датчики тиску: Зменшення товщини до 40 мкм забезпечує діапазон вимірювань від 0 до 300 бар з гістерезисом <0,1% FS. Використання тимчасового склеювання (скляних носіїв) дозволяє уникнути руйнування пластини під час травлення зворотної сторони, досягаючи допуску надлишкового тиску <1 мкм для промислових датчиків Інтернету речей.

• Технічна синергія: Наше обладнання для стоншування пластин об'єднує механічне шліфування, CMP та плазмове травлення для вирішення проблем, пов'язаних з різними матеріалами (Si, SiC, сапфір). Наприклад, GaN-на-SiC вимагає гібридного шліфування (алмазні круги + плазма) для балансування твердості та теплового розширення, тоді як MEMS-датчики вимагають шорсткості поверхні менше 5 нм за допомогою CMP-полірування.

• Вплив на галузь: Завдяки можливості використання тонших, високопродуктивних пластин, ця технологія стимулює інновації в чіпах штучного інтелекту, модулях 5G mmWave та гнучкій електроніці, з допусками TTV <0,1 мкм для складних дисплеїв та <0,5 мкм для автомобільних датчиків LiDAR.

Послуги XKH

1. Індивідуальні рішення

Масштабовані конфігурації: конструкції камер розміром 4–12 дюймів з автоматичним завантаженням/розвантаженням.

Легуюча підтримка: Спеціальні рецепти для кристалів, легованих Er/Yb, та пластин InP/GaAs.

2. Комплексна підтримка

Розробка процесів: Безкоштовні пробні запуски з оптимізацією.

Глобальне навчання: Щорічні технічні семінари з технічного обслуговування та усунення несправностей.

3. Обробка багатьох матеріалів

SiC: Зменшення товщини пластини до 100 мкм з Ra <0,1 нм.

Сапфір: товщина 50 мкм для вікон УФ-лазера (коефіцієнт пропускання >92% при 200 нм).

4. Послуги з доданою вартістю

Витратні матеріали: алмазні круги (2000+ пластин/ресурс) та шлами CMP.

Висновок

Це обладнання для стоншування пластин забезпечує провідну в галузі точність, універсальність роботи з різними матеріалами та інтелектуальну автоматизацію, що робить його незамінним для 3D-інтеграції та силової електроніки. Комплексні послуги XKH — від налаштування до постобробки — гарантують клієнтам досягнення економічної ефективності та відмінних характеристик у виробництві напівпровідників.