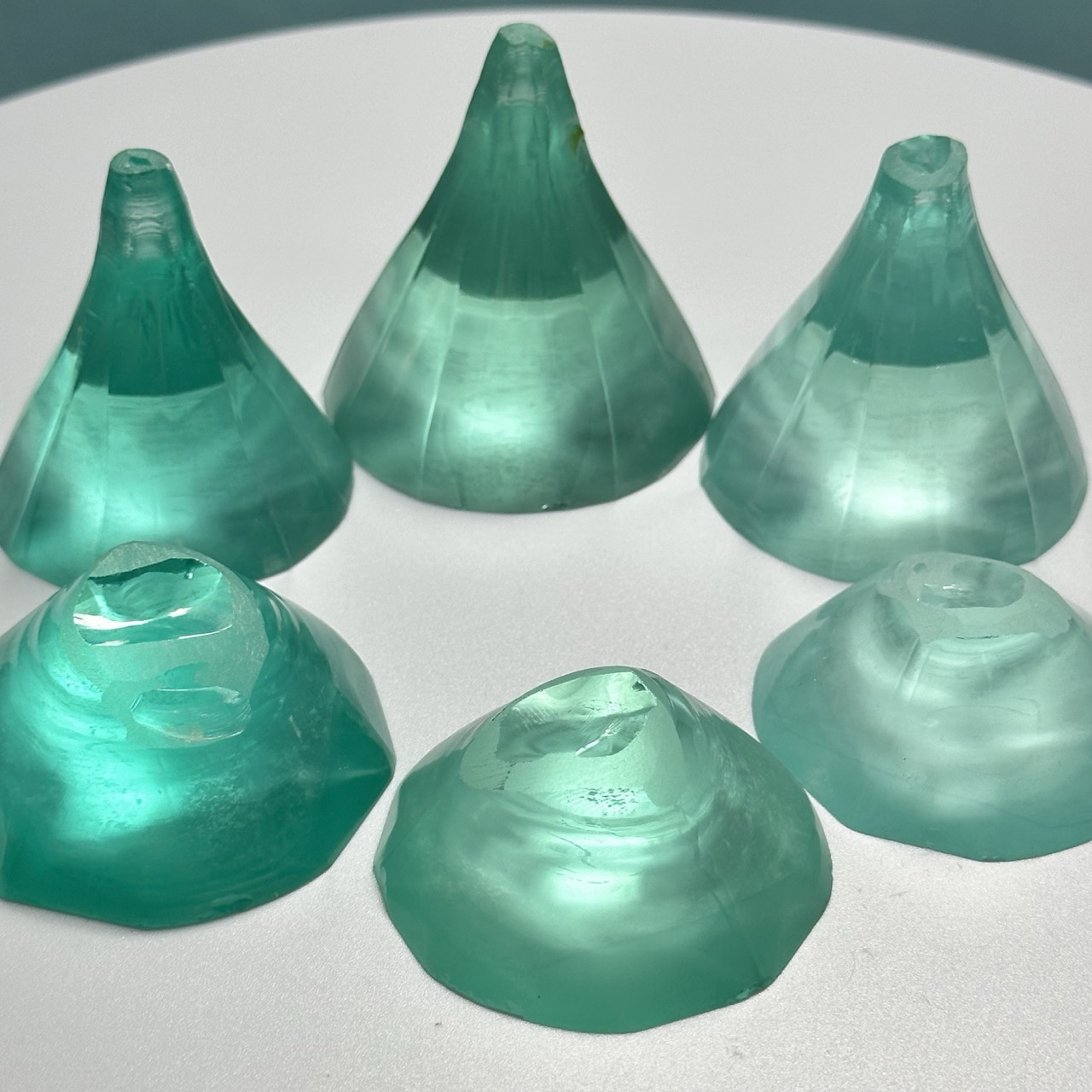

Алмазний дрітовий різальний верстат для карбіду кремнію з алмазним дротом, обробка злитків SiC 4/6/8/12 дюймів

Принцип роботи:

1. Фіксація злитків: злиток SiC (4H/6H-SiC) фіксується на ріжучій платформі за допомогою пристосування для забезпечення точності положення (±0,02 мм).

2. Рух алмазної лінії: алмазна лінія (гальванічно нанесені алмазні частинки на поверхню) приводиться в рух системою напрямних коліс для високошвидкісної циркуляції (швидкість лінії 10~30 м/с).

3. Подача різання: злиток подається вздовж заданого напрямку, а алмазна лінія ріжеться одночасно кількома паралельними лініями (100~500 ліній) для формування кількох пластин.

4. Охолодження та видалення стружки: Розпиліть охолоджувальну рідину (деіонізовану воду + добавки) у зону різання, щоб зменшити пошкодження від тепла та видалити стружку.

Ключові параметри:

1. Швидкість різання: 0,2~1,0 мм/хв (залежно від напрямку кристалів та товщини SiC).

2. Натяг волосіні: 20~50N (занадто високий легко обриває волосінь, занадто низький впливає на точність різання).

3. Товщина пластини: стандартна 350~500 мкм, пластина може досягати 100 мкм.

Основні характеристики:

(1) Точність різання

Допуск товщини: ±5 мкм (@пластина 350 мкм), краще, ніж звичайне різання розчином (±20 мкм).

Шорсткість поверхні: Ra <0,5 мкм (не потрібне додаткове шліфування для зменшення обсягу подальшої обробки).

Деформація: <10 мкм (зменшує труднощі подальшого полірування).

(2) Ефективність обробки

Багатолінійне різання: різання 100~500 деталей одночасно, збільшення виробничої потужності в 3~5 разів (порівняно з однолінійним різанням).

Термін служби лінії: Алмазна лінія може різати 100~300 км SiC (залежно від твердості злитка та оптимізації процесу).

(3) Обробка з низьким рівнем пошкоджень

Поломка краю: <15 мкм (традиційне різання >50 мкм), покращує вихід пластини.

Підповерхневий шар пошкодження: <5 мкм (зменшує видалення поліруванням).

(4) Захист навколишнього середовища та економіка

Відсутність забруднення розчину: Зменшення витрат на утилізацію рідких відходів порівняно з різанням розчину.

Використання матеріалу: втрати при різанні <100 мкм/різець, економія сировини SiC.

Ріжучий ефект:

1. Якість пластини: відсутність макроскопічних тріщин на поверхні, мало мікроскопічних дефектів (контрольоване розширення дислокацій). Може безпосередньо входити в ланку грубого полірування, скорочуючи технологічний процес.

2. Консистенція: відхилення товщини пластини в партії становить <±3%, що підходить для автоматизованого виробництва.

3. Застосування: Підтримка різання злитків 4H/6H-SiC, сумісних з струмопровідним/напівізольованим типом.

Технічна специфікація:

| Специфікація | Деталі |

| Розміри (Д × Ш × В) | 2500x2300x2500 або налаштувати |

| Діапазон розмірів оброблюваного матеріалу | 4, 6, 8, 10, 12 дюймів карбіду кремнію |

| Шорсткість поверхні | Ra≤0,3 мкм |

| Середня швидкість різання | 0,3 мм/хв |

| Вага | 5,5 т |

| Етапи налаштування процесу різання | ≤30 кроків |

| Шум обладнання | ≤80 дБ |

| Натяг сталевого дроту | 0~110 Н (натяг дроту 0,25 становить 45 Н) |

| Швидкість сталевого дроту | 0~30 м/с |

| Загальна потужність | 50 кВт |

| Діаметр алмазного дроту | ≥0,18 мм |

| Кінцева площинність | ≤0,05 мм |

| Швидкість різання та зламування | ≤1% (за винятком людських причин, силіконового матеріалу, лінії, технічного обслуговування та інших причин) |

Послуги XKH:

Компанія XKH надає повний спектр послуг з алмазного різання карбіду кремнію алмазним дротом, включаючи вибір обладнання (підбір діаметра дроту/швидкості дроту), розробку процесу (оптимізацію параметрів різання), постачання витратних матеріалів (алмазний дріт, напрямний круг) та післяпродажну підтримку (обслуговування обладнання, аналіз якості різання), щоб допомогти клієнтам досягти високого виходу продукції (>95%), низької вартості масового виробництва пластин SiC. Вона також пропонує індивідуальні модернізації (такі як надтонке різання, автоматизоване завантаження та розвантаження) з терміном виконання 4-8 тижнів.

Детальна діаграма