Піч для вирощування злитків SiC для методів TSSG/LPE кристалів SiC великого діаметра

Принцип роботи

Основний принцип вирощування злитків карбіду кремнію в рідкофазній формі полягає в розчиненні високочистої сировини SiC у розплавлених металах (наприклад, Si, Cr) при температурі 1800-2100°C для утворення насичених розчинів, а потім у контрольованому спрямованому вирощуванні монокристалів SiC на зародкових кристалах за допомогою точного градієнта температури та регулювання пересичення. Ця технологія особливо підходить для отримання високочистих (>99,9995%) монокристалів 4H/6H-SiC з низькою щільністю дефектів (<100/см²), що відповідає суворим вимогам до підкладок для силової електроніки та радіочастотних пристроїв. Система вирощування в рідкофазній формі дозволяє точно контролювати тип провідності кристалів (тип N/P) та питомий опір завдяки оптимізованому складу розчину та параметрам росту.

Основні компоненти

1. Спеціальна тигельна система: тигель з високочистого графітово-танталового композиту, термостійкість >2200°C, стійкий до корозії розплаву SiC.

2. Багатозонна система нагріву: комбінований резистивний/індукційний нагрів з точністю контролю температури ±0,5°C (діапазон 1800-2100°C).

3. Система точного руху: подвійне замкнуте керування обертанням насіння (0-50 об/хв) та підйомом (0,1-10 мм/год).

4. Система контролю атмосфери: захист від високочистого аргону/азоту, регульований робочий тиск (0,1-1 атм).

5. Інтелектуальна система керування: ПЛК + промисловий ПК з резервним керуванням та моніторингом інтерфейсу зростання в режимі реального часу.

6. Ефективна система охолодження: Градуйована конструкція водяного охолодження забезпечує довготривалу стабільну роботу.

Порівняння TSSG та LPE

| Характеристики | Метод TSSG | Метод LPE |

| Температура росту | 2000-2100°C | 1500-1800°C |

| Темпи зростання | 0,2-1 мм/год | 5-50 мкм/год |

| Розмір кристала | Злитки 4-8 дюймів | епі-шари 50-500 мкм |

| Основне застосування | Підготовка основи | Епі-шари живлення пристрою |

| Щільність дефектів | <500/см² | <100/см² |

| Відповідні політипи | 4H/6H-SiC | 4H/3C-SiC |

Ключові застосування

1. Силова електроніка: 6-дюймові підложки з 4H-SiC для MOSFET/діодів понад 1200 В.

2. 5G RF-пристрої: Напівізолюючі SiC-підкладки для PA-апаратів базових станцій.

3. Застосування в електромобілях: надтовсті (>200 мкм) епішари для модулів автомобільного класу.

4. Фотоелектричні інвертори: підкладки з низьким вмістом дефектів, що забезпечують ефективність перетворення >99%.

Основні переваги

1. Технологічна перевага

1.1 Інтегроване багатометодне проектування

Ця система вирощування злитків SiC у рідкофазній фазі інноваційно поєднує технології вирощування кристалів TSSG та LPE. Система TSSG використовує вирощування розчину з верхнім посівом з точною конвекцією розплаву та контролем градієнта температури (ΔT ≤ 5℃/см), що забезпечує стабільне вирощування злитків SiC великого діаметра діаметром 4-8 дюймів з виходом 15-20 кг за один пробіг для кристалів 6H/4H-SiC. Система LPE використовує оптимізований склад розчинника (система сплавів Si-Cr) та контроль пересичення (±1%) для вирощування високоякісних товстих епітаксійних шарів з щільністю дефектів <100/см² за відносно низьких температур (1500-1800℃).

1.2 Інтелектуальна система керування

Оснащений системою інтелектуального контролю росту 4-го покоління, що включає:

• Багатоспектральний моніторинг in situ (діапазон довжин хвиль 400-2500 нм)

• Лазерне визначення рівня розплаву (точність ±0,01 мм)

• Замкнутий цикл керування діаметром на основі ПЗС-матриці (коливання <±1 мм)

• Оптимізація параметрів зростання на основі штучного інтелекту (економія енергії 15%)

2. Переваги продуктивності процесу

2.1 Основні сильні сторони методу TSSG

• Можливість вирощування великих кристалів: підтримується ріст кристалів розміром до 8 дюймів з однорідністю діаметра >99,5%

• Чудова кристалічність: щільність дислокацій <500/см², щільність мікротрубок <5/см²

• Однорідність легування: варіація опору n-типу <8% (4-дюймові пластини)

• Оптимізована швидкість росту: регульована 0,3-1,2 мм/год, у 3-5 разів швидше, ніж у парофазних методах

2.2 Основні сильні сторони методу LPE

• Епітаксія з наднизькими дефектами: щільність станів інтерфейсу <1×10¹¹ см⁻²·еВ⁻¹

• Точний контроль товщини: епі-шари 50-500 мкм з варіацією товщини <±2%

• Низькотемпературна ефективність: на 300-500℃ нижча, ніж у процесах CVD

• Зростання складних структур: підтримує p-n переходи, надґратки тощо.

3. Переваги ефективності виробництва

3.1 Контроль витрат

• 85% використання сировини (порівняно з 60% у традиційних умовах)

• На 40% нижче споживання енергії (порівняно з HVPE)

• 90% часу безвідмовної роботи обладнання (модульна конструкція мінімізує час простою)

3.2 Забезпечення якості

• 6σ контроль процесу (КФК > 1,67)

• Онлайн-виявлення дефектів (роздільна здатність 0,1 мкм)

• Повна відстежуваність даних процесу (понад 2000 параметрів у режимі реального часу)

3.3 Масштабованість

• Сумісний з політипами 4H/6H/3C

• Можливість оновлення до 12-дюймових технологічних модулів

• Підтримує гетероінтеграцію SiC/GaN

4. Переваги застосування в галузі

4.1 Силові пристрої

• Підкладки з низьким опором (0,015-0,025 Ом·см) для пристроїв 1200-3300 В

• Напівізолюючі підкладки (>10⁸Ω·см) для радіочастотних застосувань

4.2 Новітні технології

• Квантова комунікація: субстрати з наднизьким рівнем шуму (шум 1/f <-120 дБ)

• Екстремальні умови: Радіаційно-стійкі кристали (<5% деградації після опромінення 1×10¹⁶n/см²)

Послуги XKH

1. Індивідуальне обладнання: індивідуальні конфігурації системи TSSG/LPE.

2. Навчання процесів: Комплексні програми технічної підготовки.

3. Післяпродажна підтримка: технічне реагування та технічне обслуговування цілодобово.

4. Готові рішення: повний спектр послуг від встановлення до валідації процесу.

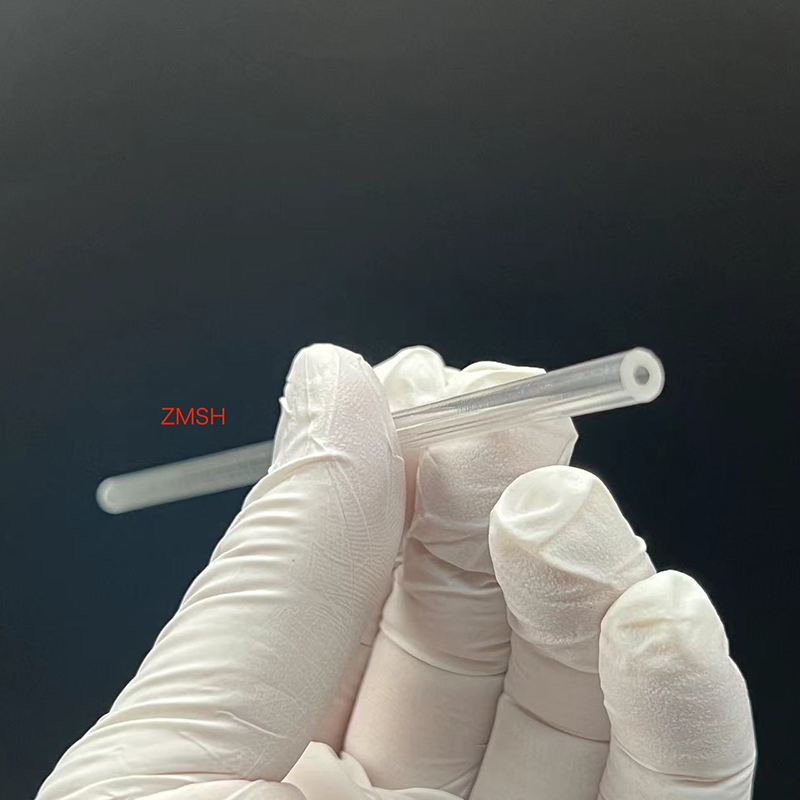

5. Постачання матеріалів: доступні підкладки/епі-пластини SiC розміром 2-12 дюймів.

Ключові переваги включають:

• Можливість вирощування кристалів до 8 дюймів.

• Однорідність питомого опору <0,5%.

• Час безвідмовної роботи обладнання >95%.

• Цілодобова технічна підтримка.