Інфрачервоне пікосекундне лазерне різання з двома платформами для обробки оптичного скла/кварцу/сапфіру

Основний параметр

| Тип лазера | Інфрачервоний пікосекундний |

| Розмір платформи | 700×1200 (мм) |

| 900×1400 (мм) | |

| Товщина різання | 0,03-80 (мм) |

| Швидкість різання | 0-1000 (мм/с) |

| Поломка ріжучої кромки | <0,01 (мм) |

| Примітка: Розмір платформи можна налаштувати. | |

Основні характеристики

1. Надшвидка лазерна технологія:

· Короткі пікосекундні імпульси (10⁻¹²с) у поєднанні з технологією налаштування MOPA досягають пікової щільності потужності >10¹² Вт/см².

· Інфрачервона хвиля (1064 нм) проникає крізь прозорі матеріали завдяки нелінійному поглинанню, запобігаючи абляції поверхні.

· Запатентована багатофокусна оптична система генерує чотири незалежні точки обробки одночасно.

2. Система синхронізації з двома станціями:

· Подвійні лінійні двигуни на гранітній основі (точність позиціонування: ±1 мкм).

· Час перемикання станцій <0,8 с, що дозволяє паралельне виконання операцій "обробка-завантаження/розвантаження".

· Незалежний контроль температури (23±0,5°C) на кожній станції забезпечує довготривалу стабільність обробки.

3. Інтелектуальне керування процесами:

· Інтегрована база даних матеріалів (понад 200 параметрів скла) для автоматичного підбору параметрів.

· Моніторинг плазми в режимі реального часу динамічно регулює енергію лазера (роздільна здатність регулювання: 0,1 мДж).

· Захист повітряною завісою мінімізує мікротріщини по краях (<3 мкм).

У типовому випадку застосування, що включає нарізання сапфірової пластини товщиною 0,5 мм, система досягає швидкості різання 300 мм/с з розмірами сколу <10 мкм, що представляє 5-кратне підвищення ефективності порівняно з традиційними методами.

Переваги обробки

1. Інтегрована система різання та розщеплення з двома станціями для гнучкої роботи;

2. Високошвидкісна обробка складних геометрій підвищує ефективність перетворення процесу;

3. Ріжучі кромки без конусності з мінімальним відколюванням (<50 мкм) та безпечним для оператора поводженням;

4. Безперешкодний перехід між специфікаціями продукту з інтуїтивно зрозумілим керуванням;

5. Низькі експлуатаційні витрати, високі показники врожайності, процес без витратних матеріалів та забруднення;

6. Нульове утворення шлаку, відходів або стічних вод з гарантованою цілісністю поверхні;

Зразок дисплея

Типові застосування

1. Виробництво побутової електроніки:

· Прецизійне контурне вирізання 3D-захисного скла смартфона (точність кута R: ±0,01 мм).

· Мікросвердління отворів у сапфірових лінзах годинників (мінімальний діаметр отвору: Ø0,3 мм).

· Оздоблення світлопропускаючих зон оптичного скла для камер, що встановлюються під дисплеєм.

2. Виробництво оптичних компонентів:

· Обробка мікроструктур для AR/VR-лінзових решіток (розмір елемента ≥20 мкм).

· Кутове різання кварцових призм для лазерних коліматорів (кутовий допуск: ±15").

· Формування профілю інфрачервоних фільтрів (конусність різання <0,5°).

3. Упаковка напівпровідників:

· Обробка скляних наскрізних отворів (TGV) на рівні пластини (співвідношення сторін 1:10).

· Мікроканальне травлення на скляних підкладках для мікрофлюїдних чіпів (Ra <0,1 мкм).

· Зрізи для налаштування частоти для кварцових резонаторів MEMS.

Для виготовлення оптичних вікон автомобільного LiDAR система дозволяє контурне різання кварцового скла товщиною 2 мм з перпендикулярністю різу 89,5±0,3°, що відповідає вимогам вібраційних випробувань автомобільного класу.

Процесні програми

Спеціально розроблений для точного різання крихких/твердих матеріалів, включаючи:

1. Стандартне скло та оптичне скло (BK7, плавлений кварц);

2. Кришталі кварцу та підкладки сапфіру;

3. Загартоване скло та оптичні фільтри

4. Дзеркальні підкладки

Здатний як для контурного різання, так і для точного свердління внутрішніх отворів (мінімальний Ø 0,3 мм)

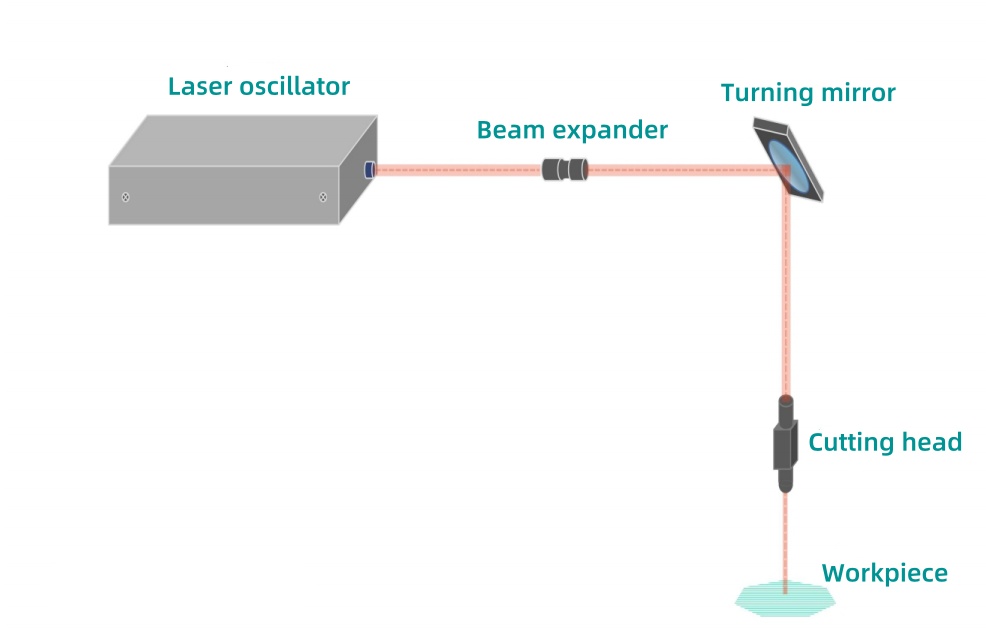

Принцип лазерного різання

Лазер генерує ультракороткі імпульси з надзвичайно високою енергією, які взаємодіють з заготовкою протягом часу від фемтосекунд до пікосекунд. Під час поширення через матеріал промінь порушує його структуру напружень, утворюючи отвори мікронного масштабу для розщеплення. Оптимізована відстань між отворами створює контрольовані мікротріщини, які в поєднанні з технологією розщеплення забезпечують прецизійне розділення.

Переваги лазерного різання

1. Високий рівень автоматизації (комбінована функція різання/сколювання) з низьким енергоспоживанням та спрощеною експлуатацією;

2. Безконтактна обробка забезпечує унікальні можливості, недосяжні за допомогою традиційних методів;

3. Робота без витратних матеріалів знижує експлуатаційні витрати та підвищує екологічну стійкість;

4. Висока точність з нульовим кутом конусності та усуненням вторинних пошкоджень заготовки;

XKH надає комплексні послуги з налаштування наших систем лазерного різання, включаючи індивідуальні конфігурації платформи, розробку спеціалізованих параметрів процесу та рішення для конкретних застосувань, що відповідають унікальним виробничим вимогам у різних галузях промисловості.