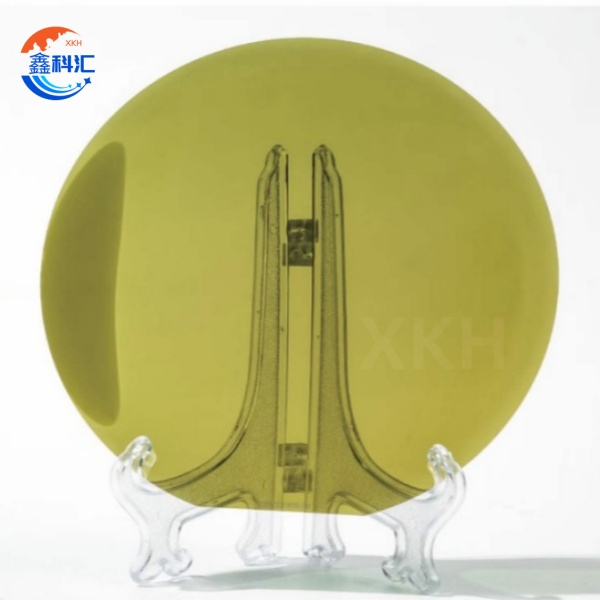

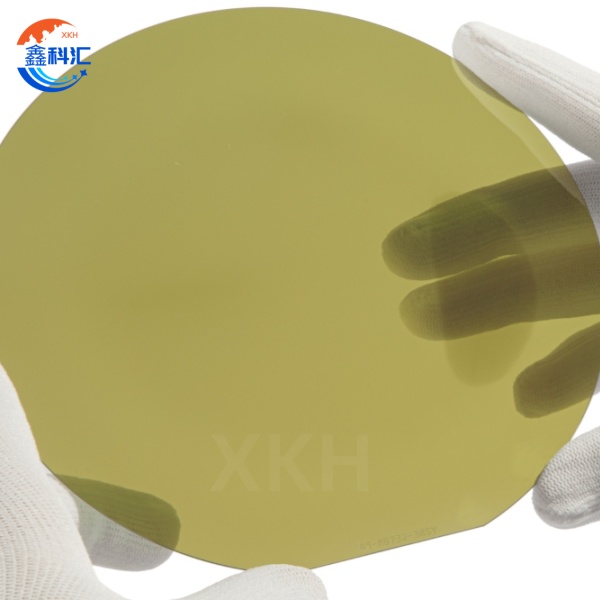

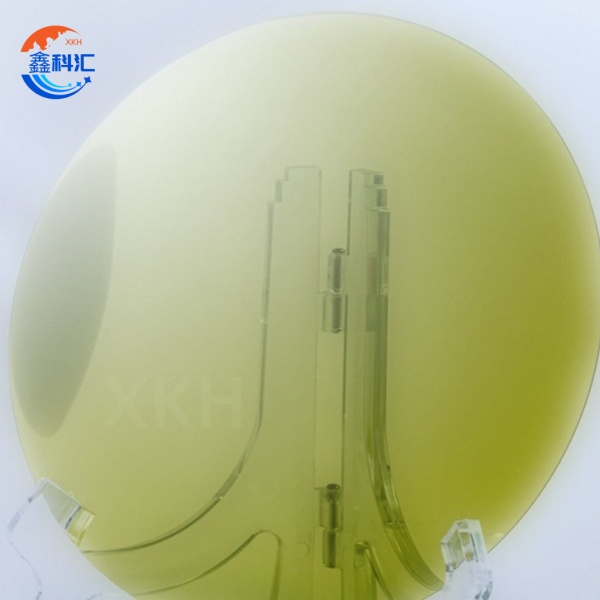

6-дюймова провідна композитна підкладка з карбіду кремнію, діаметр 4H 150 мм, Ra ≤ 0,2 нм, деформація ≤ 35 мкм

Технічні параметри

| Елементи | Виробництвоклас | Манекенклас |

| Діаметр | 6-8 дюймів | 6-8 дюймів |

| Товщина | 350/500±25,0 мкм | 350/500±25,0 мкм |

| Політип | 4H | 4H |

| Питомий опір | 0,015-0,025 Ом·см | 0,015-0,025 Ом·см |

| ТТВ | ≤5 мкм | ≤20 мкм |

| Деформація | ≤35 мкм | ≤55 мкм |

| Шорсткість передньої (Si-грані) поверхні | Ra≤0,2 нм (5 мкм × 5 мкм) | Ra≤0,2 нм (5 мкм × 5 мкм) |

Основні характеристики

1. Перевага у вартості: Наша 6-дюймова провідна композитна підкладка з карбіду кремнію (SiC) використовує запатентовану технологію «градієнтного буферного шару», яка оптимізує склад матеріалу для зниження витрат на сировину на 38%, зберігаючи при цьому відмінні електричні характеристики. Фактичні вимірювання показують, що MOSFET-пристрої на 650 В, що використовують цю підкладку, досягають 42% зниження вартості на одиницю площі порівняно з традиційними рішеннями, що є значним для сприяння впровадженню SiC-пристроїв у побутовій електроніці.

2. Відмінні провідні властивості: Завдяки точним процесам контролю легування азотом, наша 6-дюймова провідна композитна підкладка з карбіду кремнію (SiC) досягає наднизького питомого опору 0,012-0,022 Ом·см з контролем коливань у межах ±5%. Примітно, що ми підтримуємо однорідність питомого опору навіть у межах 5-міліметрової крайової області пластини, вирішуючи давню проблему крайового ефекту в галузі.

3. Теплові характеристики: Модуль 1200 В/50 А, розроблений з використанням нашої підкладки, демонструє підвищення температури переходу лише на 45 ℃ порівняно з температурою навколишнього середовища при роботі з повним навантаженням – на 65 ℃ нижче, ніж у порівнянних кремнієвих пристроїв. Це стало можливим завдяки нашій композитній структурі "3D тепловий канал", яка покращує поперечну теплопровідність до 380 Вт/м·К та вертикальну теплопровідність до 290 Вт/м·К.

4. Сумісність з процесом: Для унікальної структури 6-дюймових провідних композитних підкладок з карбіду кремнію (SiC) ми розробили відповідний прихований процес лазерного різання, який досягає швидкості різання 200 мм/с, контролюючи при цьому відколи на кромках менше 0,3 мкм. Крім того, ми пропонуємо варіанти підкладок з попередньо нікельованим покриттям, що дозволяють здійснювати пряме склеювання кристалів, заощаджуючи клієнтам два етапи процесу.

Основні застосування

Критично важливе обладнання для інтелектуальної мережі:

У системах передачі постійного струму надвисокої напруги (UHVDC), що працюють на частоті ±800 кВ, пристрої IGCT, що використовують наші 6-дюймові провідні композитні підкладки з карбіду кремнію, демонструють значне покращення продуктивності. Ці пристрої досягають 55% зниження втрат на комутацію під час процесів комутації, одночасно підвищуючи загальну ефективність системи до понад 99,2%. Чудова теплопровідність підкладок (380 Вт/м·K) дозволяє створювати компактні конструкції перетворювачів, які зменшують займану площу підстанції на 25% порівняно з традиційними кремнієвими рішеннями.

Силові агрегати для транспортних засобів на новій енергії:

Система приводу, що використовує наші 6-дюймові провідні композитні підкладки з карбіду кремнію (SiC), досягає безпрецедентної щільності потужності інвертора 45 кВт/л – це на 60% краще, ніж їхня попередня конструкція на основі кремнію на 400 В. Найбільш вражаюче те, що система підтримує ефективність 98% у всьому діапазоні робочих температур від -40℃ до +175℃, вирішуючи проблеми з продуктивністю в холодну погоду, які перешкоджали впровадженню електромобілів у північному кліматі. Реальні випробування показують збільшення запасу ходу взимку на 7,5% для автомобілів, оснащених цією технологією.

Промислові частотно-регульовані приводи:

Використання наших підкладок в інтелектуальних силових модулях (IPM) для промислових сервосистем трансформує автоматизацію виробництва. У обробних центрах з ЧПК ці модулі забезпечують на 40% швидшу реакцію двигуна (скорочуючи час розгону з 50 мс до 30 мс), одночасно зменшуючи електромагнітний шум на 15 дБ до 65 дБ(А).

Побутова електроніка:

Революція в споживчій електроніці продовжується завдяки нашим підкладкам, що дозволяють створювати швидкі зарядні пристрої GaN наступного покоління потужністю 65 Вт. Ці компактні адаптери живлення зменшують об'єм на 30% (до 45 см³), зберігаючи при цьому повну вихідну потужність, завдяки чудовим характеристикам перемикання конструкцій на основі SiC. Тепловізійне зображення показує максимальну температуру корпусу всього 68°C під час безперервної роботи – на 22°C нижче, ніж у звичайних конструкцій – що значно покращує термін служби та безпеку продукту.

Послуги з налаштування XKH

XKH надає комплексну підтримку налаштування для 6-дюймових провідних композитних підкладок SiC:

Налаштування товщини: опції, включаючи специфікації 200 мкм, 300 мкм та 350 мкм

2. Контроль опору: Регульована концентрація легуючої домішки n-типу від 1×10¹⁸ до 5×10¹⁸ см⁻³

3. Орієнтація кристала: підтримка кількох орієнтацій, включаючи (0001) позаосьову орієнтацію 4° або 8°

4. Послуги з тестування: Повні звіти про випробування параметрів на рівні пластини

Наразі час від створення прототипу до масового виробництва може становити всього 8 тижнів. Для стратегічних клієнтів ми пропонуємо спеціальні послуги з розробки процесів, щоб забезпечити ідеальну відповідність вимогам до пристроїв.