4-дюймова, 6-дюймова, 8-дюймова піч для вирощування кристалів SiC для процесу CVD

Принцип роботи

Основний принцип нашої системи CVD полягає в термічному розкладанні кремнійвмісних (наприклад, SiH4) та вуглецьвмісних (наприклад, C3H8) газів-попередників за високих температур (зазвичай 1500-2000°C), осадженні монокристалів SiC на підкладках шляхом газофазних хімічних реакцій. Ця технологія особливо підходить для отримання високочистих (>99,9995%) монокристалів 4H/6H-SiC з низькою щільністю дефектів (<1000/см²), що відповідає суворим вимогам до матеріалів для силової електроніки та радіочастотних пристроїв. Завдяки точному контролю складу газу, швидкості потоку та градієнта температури, система дозволяє точно регулювати тип провідності кристала (тип N/P) та питомий опір.

Типи систем та технічні параметри

| Тип системи | Діапазон температур | Основні характеристики | Застосування |

| Високотемпературний CVD | 1500-2300°C | Індукційний нагрів графіту, рівномірність температури ±5°C | Вирощування кристалів SiC у масі |

| Гарячефоліантне CVD-плазмування | 800-1400°C | Нагрівання вольфрамової нитки, швидкість осадження 10-50 мкм/год | Товста епітаксія SiC |

| VPE CVD | 1200-1800°C | Багатозонний контроль температури, використання газу >80% | Масове виробництво епі-вафель |

| ПЕКВД | 400-800°C | Плазмово-посилена швидкість осадження 1-10 мкм/год | Низькотемпературні тонкі плівки SiC |

Основні технічні характеристики

1. Удосконалена система контролю температури

Піч оснащена багатозонною резистивною системою нагріву, здатною підтримувати температуру до 2300°C з рівномірністю ±1°C по всій камері вирощування. Таке точне управління температурою досягається завдяки:

12 незалежно керованих зон нагріву.

Резервний моніторинг термопари (тип C W-Re).

Алгоритми коригування теплового профілю в режимі реального часу.

Водоохолоджувані стінки камери для контролю градієнта температур.

2. Технологія подачі та змішування газу

Наша запатентована система розподілу газу забезпечує оптимальне змішування прекурсору та рівномірну подачу:

Контролери масової витрати з точністю ±0,05 куб. см.

Багатоточковий колектор уприскування газу.

Моніторинг складу газу in situ (ІЧ-спектроскопія з перетворенням Фур'є).

Автоматична компенсація потоку під час циклів росту.

3. Покращення якості кристалів

Система включає кілька інновацій для покращення якості кристалів:

Обертовий тримач підкладки (програмований 0-100 об/хв).

Удосконалена технологія контролю прикордонного шару.

Система моніторингу дефектів in situ (розсіювання ультрафіолетового лазера).

Автоматична компенсація стресу під час росту.

4. Автоматизація та управління процесами

Повністю автоматизоване виконання рецептів.

Оптимізація параметрів зростання в режимі реального часу за допомогою штучного інтелекту.

Дистанційний моніторинг та діагностика.

Реєстрація понад 1000 параметрів (зберігаються протягом 5 років).

5. Функції безпеки та надійності

Потрійний резервний захист від перегріву.

Автоматична система аварійного продувування.

Сейсмостійкий конструкційний проект.

Гарантія безвідмовної роботи 98,5%.

6. Масштабована архітектура

Модульна конструкція дозволяє нарощувати потужність.

Сумісний з розмірами пластин від 100 мм до 200 мм.

Підтримує як вертикальну, так і горизонтальну конфігурації.

Швидкозмінні компоненти для технічного обслуговування.

7. Енергоефективність

На 30% менше енергоспоживання, ніж у порівнянних систем.

Система рекуперації тепла вловлює 60% відпрацьованого тепла.

Оптимізовані алгоритми споживання газу.

Вимоги до об'єктів, що відповідають стандарту LEED.

8. Універсальність матеріалів

Вирощує всі основні політипи SiC (4H, 6H, 3C).

Підтримує як струмопровідні, так і напівізолюючі варіанти.

Враховує різні схеми допінгу (N-тип, P-тип).

Сумісний з альтернативними прекурсорами (наприклад, TMS, TES).

9. Продуктивність вакуумної системи

Базовий тиск: <1×10⁻⁶ Торр

Швидкість витоку: <1×10⁻⁹ Торр·л/с

Швидкість відкачування: 5000 л/с (для SiH₄)

Автоматичний контроль тиску під час циклів росту

Ця вичерпна технічна специфікація демонструє здатність нашої системи виробляти кристали SiC дослідницького та виробничого класу з провідною в галузі стабільністю та виходом. Поєднання прецизійного керування, вдосконаленого моніторингу та надійної інженерії робить цю систему CVD оптимальним вибором як для досліджень та розробок, так і для серійного виробництва силової електроніки, радіочастотних пристроїв та інших передових напівпровідникових застосувань.

Ключові переваги

1. Високоякісний ріст кристалів

• Щільність дефектів до <1000/см² (4H-SiC)

• Однорідність легування <5% (6-дюймові пластини)

• Чистота кристалів >99,9995%

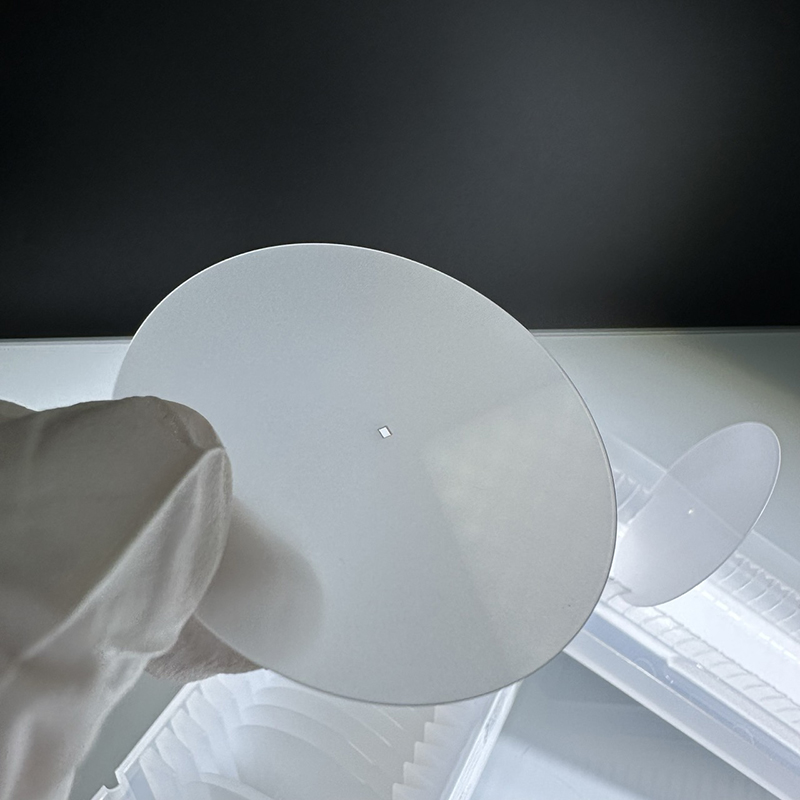

2. Можливість виробництва великогабаритних виробів

• Підтримує ріст пластин до 8 дюймів

• Однорідність діаметра >99%

• Варіація товщини <±2%

3. Точний контроль процесу

• Точність контролю температури ±1°C

• Точність контролю потоку газу ±0,1 куб. см

• Точність контролю тиску ±0,1 Торр

4. Енергоефективність

• На 30% енергоефективніше, ніж традиційні методи

• Швидкість росту до 50-200 мкм/год

• Час безвідмовної роботи обладнання >95%

Ключові застосування

1. Силові електронні пристрої

6-дюймові підложки 4H-SiC для MOSFET/діодів на напругу 1200 В+, що зменшують втрати на перемикання на 50%.

2. Зв'язок 5G

Напівізолюючі підкладки з SiC (питомий опір >10⁸Ω·см) для акустичних систем базових станцій, з внесеними втратами <0,3 дБ при >10 ГГц.

3. Транспортні засоби на новій енергії

Силові модулі SiC автомобільного класу збільшують запас ходу електромобілів на 5-8% та скорочують час заряджання на 30.

4. Фотоелектричні інвертори

Низькодефектні підкладки підвищують ефективність перетворення понад 99%, одночасно зменшуючи розмір системи на 40%.

Послуги XKH

1. Послуги з налаштування

Спеціалізовані системи CVD 4-8 дюймів.

Підтримує зростання типів 4H/6H-N, 4H/6H-SEMI з ізоляцією тощо.

2. Технічна підтримка

Комплексне навчання з питань експлуатації та оптимізації процесів.

Технічне реагування цілодобово.

3. Готові рішення

Комплексні послуги від встановлення до валідації процесу.

4. Постачання матеріалів

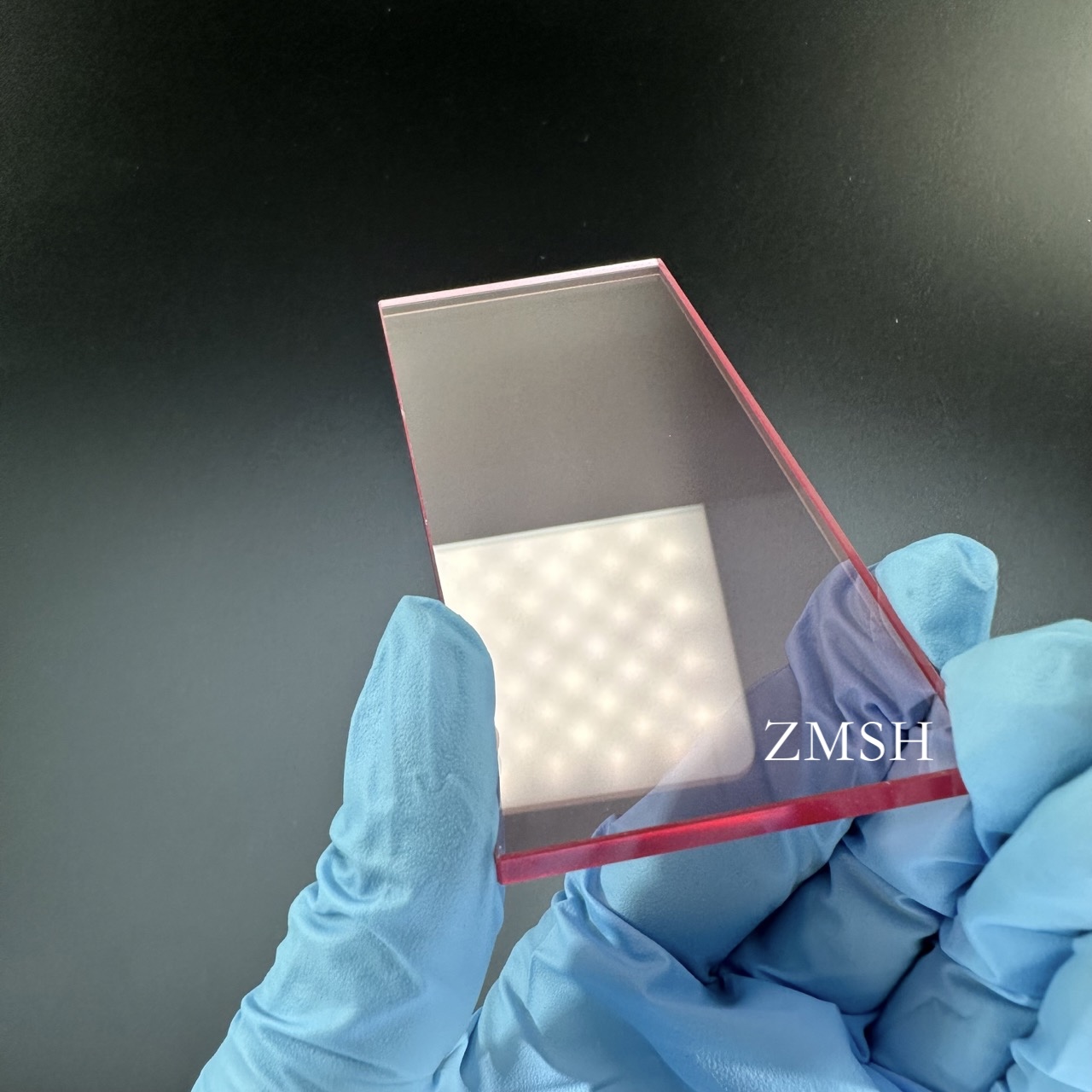

Доступні підкладки/епі-пластини SiC розміром 2-12 дюймів.

Підтримує політипи 4H/6H/3C.

Ключові відмінності включають:

Можливість вирощування кристалів до 8 дюймів.

Темпи зростання на 20% швидші, ніж у середньому по галузі.

98% надійність системи.

Повний пакет інтелектуальної системи управління.