Анотація про пластини SiC

Пластини з карбіду кремнію (SiC)стали обраним субстратом для високопотужної, високочастотної та високотемпературної електроніки в автомобільній, відновлюваній енергетиці та аерокосмічній галузях. Наше портфоліо охоплює ключові політипи та схеми легування — легований азотом 4H (4H-N), високочистий напівізоляційний (HPSI), легований азотом 3C (3C-N) та p-тип 4H/6H (4H/6H-P) — пропонуються у трьох класах якості: PRIME (повністю поліровані субстрати приладового класу), DUMMY (оброблені або неполіровані для технологічних випробувань) та RESEARCH (спеціальні епі-шари та профілі легування для досліджень та розробок). Діаметри пластин становлять 2 дюйми, 4 дюйми, 6 дюймів, 8 дюймів та 12 дюймів, що підходить як для застарілих інструментів, так і для передових заводів. Ми також постачаємо монокристалічні були та точно орієнтовані зародкові кристали для підтримки власного вирощування кристалів.

Наші пластини 4H-N мають щільність носіїв заряду від 1×10¹⁶ до 1×10¹⁹ см⁻³ та питомий опір 0,01–10 Ом·см, що забезпечує чудову рухливість електронів та поля пробою понад 2 МВ/см — ідеально підходить для діодів Шотткі, MOSFET та JFET. Підкладки HPSI перевищують 1×10¹² Ом·см з щільністю мікротрубок нижче 0,1 см⁻², що забезпечує мінімальний витік для радіочастотних та мікрохвильових пристроїв. Кубічний 3C-N, доступний у форматах 2 дюйми та 4 дюйми, дозволяє здійснювати гетероепітаксію на кремнії та підтримує нові фотонні та MEMS-застосування. Пластини P-типу 4H/6H-P, леговані алюмінієм до 1×10¹⁶–5×10¹⁸ см⁻³, сприяють створенню комплементарних архітектур пристроїв.

Пластини SiC, пластини PRIME проходять хіміко-механічне полірування до шорсткості поверхні <0,2 нм RMS, загальної варіації товщини менше 3 мкм та вигину <10 мкм. Підкладки DUMMY прискорюють складання та випробування на упаковку, тоді як пластини RESEARCH мають товщину епі-шару 2–30 мкм та спеціальне легування. Вся продукція сертифікована за допомогою рентгенівської дифракції (крива гойдання <30 кутових секунд) та раманівської спектроскопії, з електричними випробуваннями — вимірюваннями Холла, C-V профілюванням та скануванням мікротрубок — що забезпечує відповідність стандартам JEDEC та SEMI.

Булі діаметром до 150 мм вирощуються методами PVT та CVD з щільністю дислокацій менше 1×10³ см⁻² та низькою кількістю мікротрубок. Затравкові кристали вирізаються в межах 0,1° від осі c, щоб гарантувати відтворюваний ріст та високий вихід нарізки.

Поєднуючи різні політипи, варіанти легування, класи якості, розміри пластин SiC, а також власне виробництво кристалів-булей та зародкових кристалів, наша платформа SiC-підкладок оптимізує ланцюги поставок та прискорює розробку пристроїв для електромобілів, інтелектуальних мереж та застосувань у суворих умовах.

Анотація про пластини SiC

Пластини з карбіду кремнію (SiC)стали найкращим варіантом підкладки SiC для високопотужної, високочастотної та високотемпературної електроніки в автомобільній, відновлюваній енергетиці та аерокосмічній галузях. Наше портфоліо охоплює ключові політипи та схеми легування — легований азотом 4H (4H-N), високочистий напівізоляційний (HPSI), легований азотом 3C (3C-N) та p-тип 4H/6H (4H/6H-P) — пропонуються у трьох класах якості: пластина SiCPRIME (повністю поліровані підкладки, придатні для використання на виробництві), DUMMY (притерті або неполіровані для технологічних випробувань) та RESEARCH (спеціальні епі-шари та профілі легування для досліджень та розробок). Діаметри пластин SiC становлять 2 дюйми, 4 дюйми, 6 дюймів, 8 дюймів та 12 дюймів, що підходить як для застарілих інструментів, так і для передових заводів. Ми також постачаємо монокристалічні були та точно орієнтовані зародкові кристали для підтримки власного вирощування кристалів.

Наші пластини 4H-N SiC мають щільність носіїв заряду від 1×10¹⁶ до 1×10¹⁹ см⁻³ та питомий опір 0,01–10 Ом·см, що забезпечує чудову рухливість електронів та поля пробою понад 2 МВ/см — ідеально підходить для діодів Шотткі, MOSFET та JFET. Підкладки HPSI перевищують 1×10¹² Ом·см з щільністю мікротрубок нижче 0,1 см⁻², що забезпечує мінімальний витік для радіочастотних та мікрохвильових пристроїв. Кубічний 3C-N, доступний у форматах 2 дюйми та 4 дюйми, дозволяє здійснювати гетероепітаксію на кремнії та підтримує нові фотонні та MEMS-застосування. Пластини P-типу 4H/6H-P на основі SiC, леговані алюмінієм до 1×10¹⁶–5×10¹⁸ см⁻³, сприяють створенню комплементарних архітектур пристроїв.

Пластини SiC PRIME проходять хіміко-механічне полірування до шорсткості поверхні <0,2 нм RMS, загальної варіації товщини менше 3 мкм та вигину <10 мкм. Підкладки DUMMY прискорюють складання та випробування на упаковку, тоді як пластини RESEARCH мають товщину епі-шару 2–30 мкм та спеціальне легування. Вся продукція сертифікована за допомогою рентгенівської дифракції (крива гойдання <30 дугових секунд) та раманівської спектроскопії, а також електричних випробувань — вимірювань Холла, C-V профілювання та сканування мікротрубок — що забезпечує відповідність стандартам JEDEC та SEMI.

Булі діаметром до 150 мм вирощуються методами PVT та CVD з щільністю дислокацій менше 1×10³ см⁻² та низькою кількістю мікротрубок. Затравкові кристали вирізаються в межах 0,1° від осі c, щоб гарантувати відтворюваний ріст та високий вихід нарізки.

Поєднуючи різні політипи, варіанти легування, класи якості, розміри пластин SiC, а також власне виробництво кристалів-булей та зародкових кристалів, наша платформа SiC-підкладок оптимізує ланцюги поставок та прискорює розробку пристроїв для електромобілів, інтелектуальних мереж та застосувань у суворих умовах.

Технічний паспорт 6-дюймової SiC-пластини типу 4H-N

| Технічний паспорт 6-дюймових SiC-пластин | ||||

| Параметр | Підпараметр | Z-клас | Р-клас | Оцінка D |

| Діаметр | 149,5–150,0 мм | 149,5–150,0 мм | 149,5–150,0 мм | |

| Товщина | 4H‑N | 350 мкм ± 15 мкм | 350 мкм ± 25 мкм | 350 мкм ± 25 мкм |

| Товщина | 4H‑SI | 500 мкм ± 15 мкм | 500 мкм ± 25 мкм | 500 мкм ± 25 мкм |

| Орієнтація пластини | Поза осі: 4,0° у напрямку <11-20> ±0,5° (4H-N); На осі: <0001> ±0,5° (4H-SI) | Поза осі: 4,0° у напрямку <11-20> ±0,5° (4H-N); На осі: <0001> ±0,5° (4H-SI) | Поза осі: 4,0° у напрямку <11-20> ±0,5° (4H-N); На осі: <0001> ±0,5° (4H-SI) | |

| Щільність мікротруб | 4H‑N | ≤ 0,2 см⁻² | ≤ 2 см⁻² | ≤ 15 см⁻² |

| Щільність мікротруб | 4H‑SI | ≤ 1 см⁻² | ≤ 5 см⁻² | ≤ 15 см⁻² |

| Питомий опір | 4H‑N | 0,015–0,024 Ом·см | 0,015–0,028 Ом·см | 0,015–0,028 Ом·см |

| Питомий опір | 4H‑SI | ≥ 1×10¹⁰ Ом·см | ≥ 1×10⁵ Ом·см | |

| Основна орієнтація на плоску поверхню | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Довжина основної плоскої поверхні | 4H‑N | 47,5 мм ± 2,0 мм | ||

| Довжина основної плоскої поверхні | 4H‑SI | Виїмка | ||

| Виключення краю | 3 мм | |||

| Основа/LTV/TTV/Луць | ≤2,5 мкм / ≤6 мкм / ≤25 мкм / ≤35 мкм | ≤5 мкм / ≤15 мкм / ≤40 мкм / ≤60 мкм | ||

| Шорсткість | польська | Ra ≤ 1 нм | ||

| Шорсткість | CMP | Ra ≤ 0,2 нм | Ra ≤ 0,5 нм | |

| Тріщини по краях | Жоден | Сукупна довжина ≤ 20 мм, одинарна ≤ 2 мм | ||

| Шестигранні пластини | Сукупна площа ≤ 0,05% | Сукупна площа ≤ 0,1% | Сукупна площа ≤ 1% | |

| Політипні області | Жоден | Сукупна площа ≤ 3% | Сукупна площа ≤ 3% | |

| Включення вуглецю | Сукупна площа ≤ 0,05% | Сукупна площа ≤ 3% | ||

| Поверхневі подряпини | Жоден | Сукупна довжина ≤ 1 × діаметр пластини | ||

| Крайові чіпси | Не допускається ширина та глибина ≥ 0,2 мм | До 7 стружок, ≤ 1 мм кожна | ||

| Вивих різьбового гвинта (TSD) | ≤ 500 см⁻² | Немає даних | ||

| БПД (дислокація базової площини) | ≤ 1000 см⁻² | Немає даних | ||

| Поверхневе забруднення | Жоден | |||

| Упаковка | Касета з кількома пластинами або контейнер з однією пластиною | Касета з кількома пластинами або контейнер з однією пластиною | Касета з кількома пластинами або контейнер з однією пластиною | |

Технічний паспорт 4-дюймової SiC-пластини типу 4H-N

| Технічний паспорт 4-дюймової SiC-пластини | |||

| Параметр | Нульове виробництво MPD | Стандартний виробничий сорт (сорт P) | Манекен класу (клас D) |

| Діаметр | 99,5 мм–100,0 мм | ||

| Товщина (4H-N) | 350 мкм±15 мкм | 350 мкм±25 мкм | |

| Товщина (4H-Si) | 500 мкм±15 мкм | 500 мкм±25 мкм | |

| Орієнтація пластини | Поза осі: 4,0° у напрямку <1120> ±0,5° для 4H-N; На осі: <0001> ±0,5° для 4H-Si | ||

| Щільність мікротруб (4H-N) | ≤0,2 см⁻² | ≤2 см⁻² | ≤15 см⁻² |

| Густина мікротрубки (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Питомий опір (4H-N) | 0,015–0,024 Ом·см | 0,015–0,028 Ом·см | |

| Питомий опір (4H-Si) | ≥1E10 Ом·см | ≥1E5 Ом·см | |

| Основна орієнтація на плоску поверхню | [10-10] ±5,0° | ||

| Довжина основної плоскої поверхні | 32,5 мм ±2,0 мм | ||

| Вторинна плоска довжина | 18,0 мм ±2,0 мм | ||

| Вторинна плоска орієнтація | Кремнієва поверхня догори: 90° за годинниковою стрілкою від головної площини ±5,0° | ||

| Виключення краю | 3 мм | ||

| LTV/TTV/Деформація лука | ≤2,5 мкм/≤5 мкм/≤15 мкм/≤30 мкм | ≤10 мкм/≤15 мкм/≤25 мкм/≤40 мкм | |

| Шорсткість | Польський Ra ≤1 нм; CMP Ra ≤0,2 нм | Ra ≤0,5 нм | |

| Тріщини на краях під дією високоінтенсивного світла | Жоден | Жоден | Сукупна довжина ≤10 мм; одинична довжина ≤2 мм |

| Шестигранні пластини під дією високоінтенсивного світла | Сукупна площа ≤0,05% | Сукупна площа ≤0,05% | Сукупна площа ≤0,1% |

| Політипні області під дією високоінтенсивного світла | Жоден | Сукупна площа ≤3% | |

| Візуальні вуглецеві включення | Сукупна площа ≤0,05% | Сукупна площа ≤3% | |

| Подряпини на кремнієвій поверхні, що виникають під впливом високоінтенсивного світла | Жоден | Сукупна довжина ≤1 діаметр пластини | |

| Крайові відколи від високоінтенсивного світла | Не допускається ширина та глибина ≥0,2 мм | 5 дозволено, ≤1 мм кожна | |

| Забруднення поверхні кремнію світлом високої інтенсивності | Жоден | ||

| Вивих гвинта різьблення | ≤500 см⁻² | Немає даних | |

| Упаковка | Касета з кількома пластинами або контейнер з однією пластиною | Касета з кількома пластинами або контейнер з однією пластиною | Касета з кількома пластинами або контейнер з однією пластиною |

Технічний паспорт 4-дюймової пластини SiC типу HPSI

| Технічний паспорт 4-дюймової пластини SiC типу HPSI | |||

| Параметр | Виробничий клас нульового MPD (клас Z) | Стандартний виробничий сорт (сорт P) | Манекен класу (клас D) |

| Діаметр | 99,5–100,0 мм | ||

| Товщина (4H-Si) | 500 мкм ±20 мкм | 500 мкм ±25 мкм | |

| Орієнтація пластини | Поза осі: 4,0° у напрямку <11-20> ±0,5° для 4H-N; На осі: <0001> ±0,5° для 4H-Si | ||

| Густина мікротрубки (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Питомий опір (4H-Si) | ≥1E9 Ом·см | ≥1E5 Ом·см | |

| Основна орієнтація на плоску поверхню | (10-10) ±5,0° | ||

| Довжина основної плоскої поверхні | 32,5 мм ±2,0 мм | ||

| Вторинна плоска довжина | 18,0 мм ±2,0 мм | ||

| Вторинна плоска орієнтація | Кремнієва поверхня догори: 90° за годинниковою стрілкою від головної площини ±5,0° | ||

| Виключення краю | 3 мм | ||

| LTV/TTV/Деформація лука | ≤3 мкм/≤5 мкм/≤15 мкм/≤30 мкм | ≤10 мкм/≤15 мкм/≤25 мкм/≤40 мкм | |

| Шорсткість (грань C) | польська | Ra ≤1 нм | |

| Шорсткість (сіліконова поверхня) | CMP | Ra ≤0,2 нм | Ra ≤0,5 нм |

| Тріщини на краях під дією високоінтенсивного світла | Жоден | Сукупна довжина ≤10 мм; одинична довжина ≤2 мм | |

| Шестигранні пластини під дією високоінтенсивного світла | Сукупна площа ≤0,05% | Сукупна площа ≤0,05% | Сукупна площа ≤0,1% |

| Політипні області під дією високоінтенсивного світла | Жоден | Сукупна площа ≤3% | |

| Візуальні вуглецеві включення | Сукупна площа ≤0,05% | Сукупна площа ≤3% | |

| Подряпини на кремнієвій поверхні, що виникають під впливом високоінтенсивного світла | Жоден | Сукупна довжина ≤1 діаметр пластини | |

| Крайові відколи від високоінтенсивного світла | Не допускається ширина та глибина ≥0,2 мм | 5 дозволено, ≤1 мм кожна | |

| Забруднення поверхні кремнію світлом високої інтенсивності | Жоден | Жоден | |

| Вивих гвинта з різьбленням | ≤500 см⁻² | Немає даних | |

| Упаковка | Касета з кількома пластинами або контейнер з однією пластиною | ||

Застосування SiC-пластин

-

Силові модулі на основі карбід-кремнію для інверторів для електромобілів

МОП-транзистори та діоди на основі SiC-пластин, побудовані на високоякісних SiC-пластинних підкладках, забезпечують наднизькі втрати на перемикання. Завдяки використанню технології SiC-пластин, ці силові модулі працюють за вищих напруг і температур, що дозволяє створювати ефективніші тягові інвертори. Інтеграція кристалів SiC-пластин у силові каскади зменшує вимоги до охолодження та займану площу, демонструючи весь потенціал інновацій SiC-пластин. -

Високочастотні радіочастотні та 5G пристрої на SiC-пластині

Радіочастотні підсилювачі та перемикачі, виготовлені на напівізолюючій основі з карбід-кремнієвих пластин, демонструють чудову теплопровідність та пробивну напругу. Підкладка з карбід-кремнієвої пластини мінімізує діелектричні втрати на частотах ГГц, а міцність матеріалу пластини з карбіду кремнію забезпечує стабільну роботу в умовах високої потужності та високих температур, що робить карбід-кремнієву пластину найкращим вибором для базових станцій 5G та радіолокаційних систем наступного покоління. -

Оптоелектронні та світлодіодні підкладки з SiC-пластини

Сині та УФ-світлодіоди, вирощені на підкладках з SiC-пластин, мають чудову відповідність кристалічної решітки та тепловіддачу. Використання полірованої C-подібної пластини SiC забезпечує рівномірні епітаксіальні шари, а властива пластині SiC твердість дозволяє її тонке стоншення та надійне пакування пристроїв. Це робить SiC-пластину ідеальною платформою для потужних світлодіодів з тривалим терміном служби.

Запитання та відповіді щодо SiC-пластин

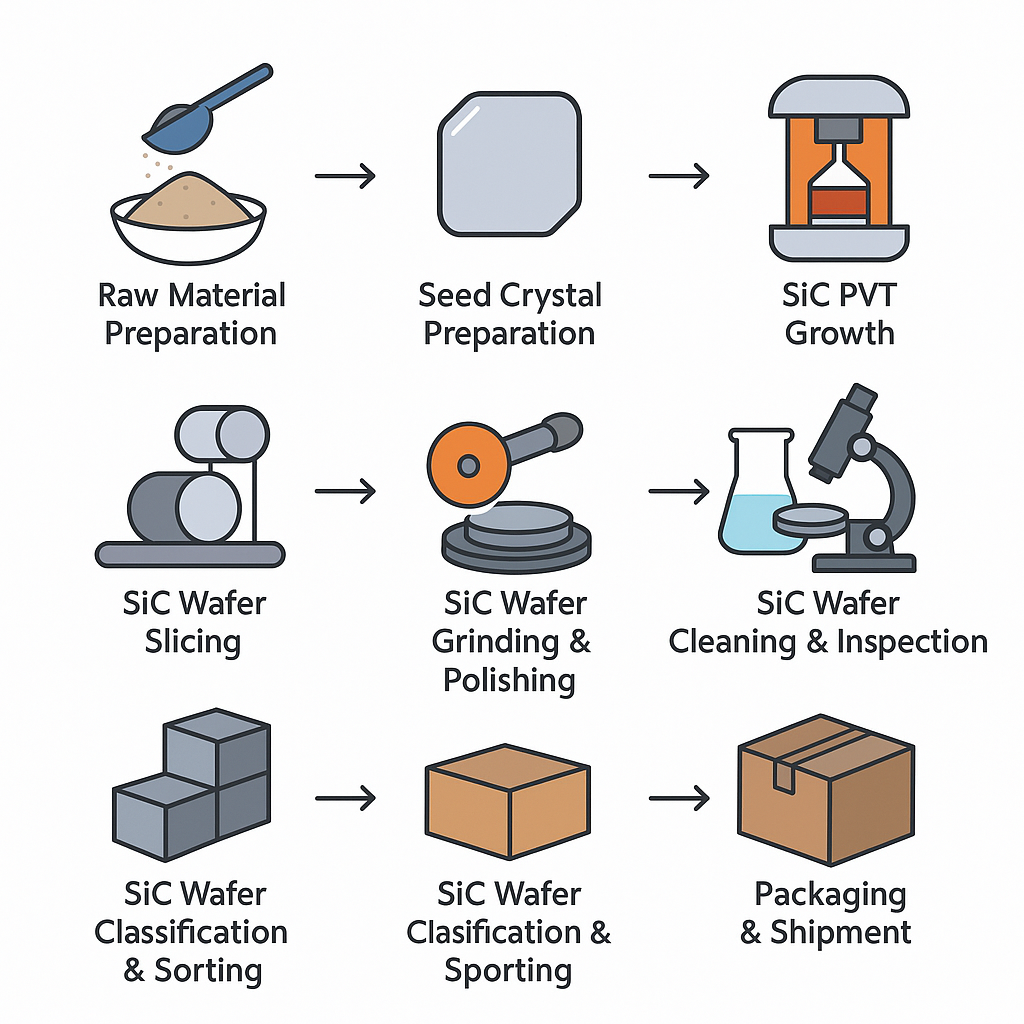

1. Питання: Як виготовляються пластини SiC?

В:

Виготовлення пластин SiCДетальні кроки

-

Пластини SiCПідготовка сировини

- Використовуйте порошок SiC марки ≥5N (вміст домішок ≤1 ppm).

- Просійте та попередньо випікайте, щоб видалити залишки вуглецю або азотних сполук.

-

Карбід кремніюПідготовка зародкових кристалів

-

Візьміть шматок монокристала 4H-SiC, розріжте його вздовж орієнтації 〈0001〉 до розміру ~10 × 10 мм².

-

Прецизійне полірування до Ra ≤ 0,1 нм та маркування орієнтації кристалів.

-

-

Карбід кремніюPVT-зростання (фізичний транспорт пари)

-

Завантажте графітовий тигель: знизу порошком SiC, зверху – затравкою.

-

Відкачати до 10⁻³–10⁻⁵ Торр або засипати високочистим гелієм під тиском 1 атм.

-

Нагрійте зону джерела до 2100–2300 ℃, зону насіння підтримуйте на 100–150 ℃ нижче.

-

Контролюйте швидкість росту на рівні 1–5 мм/год, щоб збалансувати якість та пропускну здатність.

-

-

Карбід кремніюВідпал злитків

-

Відпаліть вирощений злиток SiC при температурі 1600–1800 ℃ протягом 4–8 годин.

-

Мета: зняття термічних напружень та зменшення щільності дислокацій.

-

-

Карбід кремніюНарізка вафель

-

Використовуйте алмазну дротяну пилку, щоб нарізати злиток на пластини товщиною 0,5–1 мм.

-

Мінімізуйте вібрацію та бічні сили, щоб уникнути мікротріщин.

-

-

Карбід кремніюВафляШліфування та полірування

-

Грубе помелюваннядля видалення пошкоджень від пиляння (шорсткість ~10–30 мкм).

-

Дрібне подрібненнядля досягнення площинності ≤5 мкм.

-

Хіміко-механічне полірування (ХМП)для досягнення дзеркальної поверхні (Ra ≤0,2 нм).

-

-

Карбід кремніюВафляОчищення та огляд

-

Ультразвукове очищенняу розчині Piranha (H₂SO₄:H₂O₂), DI вода, потім IPA.

-

Рентгенівська дифракційна/раманівська спектроскопіядля підтвердження політипу (4H, 6H, 3C).

-

Інтерферометріядля вимірювання площинності (<5 мкм) та деформації (<20 мкм).

-

Чотириточковий зонддля перевірки питомого опору (наприклад, HPSI ≥10⁹ Ом·см).

-

Перевірка на дефектипід поляризованим світловим мікроскопом та скретч-тестером.

-

-

Карбід кремніюВафляКласифікація та сортування

-

Сортувати пластини за політипом та електричним типом:

-

4H-SiC N-типу (4H-N): концентрація носіїв заряду 10¹⁶–10¹⁸ см⁻³

-

4H-SiC високої чистоти напівізоляційний (4H-HPSI): питомий опір ≥10⁹ Ом·см

-

6H-SiC N-типу (6H-N)

-

Інші: 3C-SiC, P-тип тощо.

-

-

-

Карбід кремніюВафляУпаковка та відвантаження

2. Питання: Які ключові переваги SiC-пластин над кремнієвими?

A: Порівняно з кремнієвими пластинами, SiC-пластини дозволяють:

-

Робота під вищою напругою(>1200 В) з нижчим опором увімкнення.

-

Вища температурна стабільність(>300 °C) та покращене управління температурою.

-

Швидша швидкість перемиканняз меншими втратами на комутацію, зменшуючи охолодження на рівні системи та розміри перетворювачів потужності.

4. Питання: Які поширені дефекти впливають на вихід та продуктивність SiC-пластин?

A: Основні дефекти в пластинах SiC включають мікротрубочки, дислокації базальних площин (BPD) та поверхневі подряпини. Мікротрубочки можуть спричинити катастрофічний вихід пристрою з ладу; BPD з часом збільшують опір увімкнення; а поверхневі подряпини призводять до поломки пластини або поганого епітаксіального росту. Тому ретельний контроль та усунення дефектів є важливими для максимізації виходу пластин SiC.

Час публікації: 30 червня 2025 р.