Карбід кремнію (SiC) є не лише критично важливою технологією для національної оборони, але й ключовим матеріалом для світової автомобільної та енергетичної промисловості. Як перший критичний крок в обробці монокристалів SiC, нарізання пластини безпосередньо визначає якість подальшого стоншування та полірування. Традиційні методи нарізання часто призводять до появи поверхневих та підповерхневих тріщин, що збільшує частоту поломок пластин та виробничі витрати. Тому контроль пошкодження поверхневими тріщинами є життєво важливим для розвитку виробництва пристроїв з SiC.

Наразі нарізка злитків SiC стикається з двома основними проблемами:

- Високі втрати матеріалу при традиційному багатодротовому розпилюванні:Надзвичайна твердість і крихкість SiC роблять його схильним до деформації та розтріскування під час різання, шліфування та полірування. Згідно з даними Infineon, традиційне зворотно-поступальне різання з використанням багатодротового розпилювання на зв'язці з алмазною смолою забезпечує лише 50% використання матеріалу під час різання, при цьому загальні втрати на одній пластині після полірування досягають ~250 мкм, залишаючи мінімальну кількість корисного матеріалу.

- Низька ефективність та тривалі виробничі цикли:Міжнародна статистика виробництва показує, що виробництво 10 000 пластин за допомогою 24-годинного безперервного багатодротового розпилювання займає ~273 дні. Цей метод вимагає великого обсягу обладнання та витратних матеріалів, а також створює високу шорсткість поверхні та забруднення (пил, стічні води).

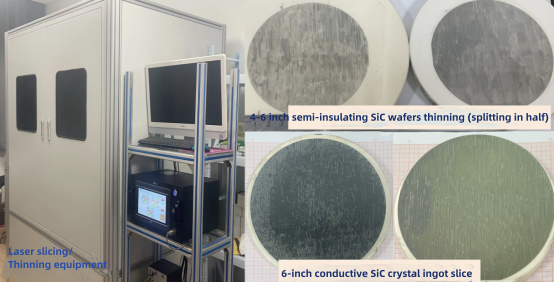

Щоб вирішити ці проблеми, команда професора Сю Сянцяня з Нанкінського університету розробила високоточне обладнання для лазерного різання SiC, використовуючи надшвидку лазерну технологію для мінімізації дефектів та підвищення продуктивності. Для 20-міліметрового злитка SiC ця технологія подвоює вихід пластин порівняно з традиційним різанням дротом. Крім того, пластини, нарізані лазером, демонструють чудову геометричну однорідність, що дозволяє зменшити товщину до 200 мкм на пластину та ще більше збільшити продуктивність.

Ключові переваги:

- Завершено дослідження та розробки великомасштабного прототипу обладнання, перевіреного для нарізання напівізоляційних пластин SiC діаметром 4–6 дюймів та провідних злитків SiC діаметром 6 дюймів.

- Розрізання 8-дюймових злитків перебуває на стадії перевірки.

- Значно коротший час нарізання, вищий річний урожай та покращення врожайності >50%.

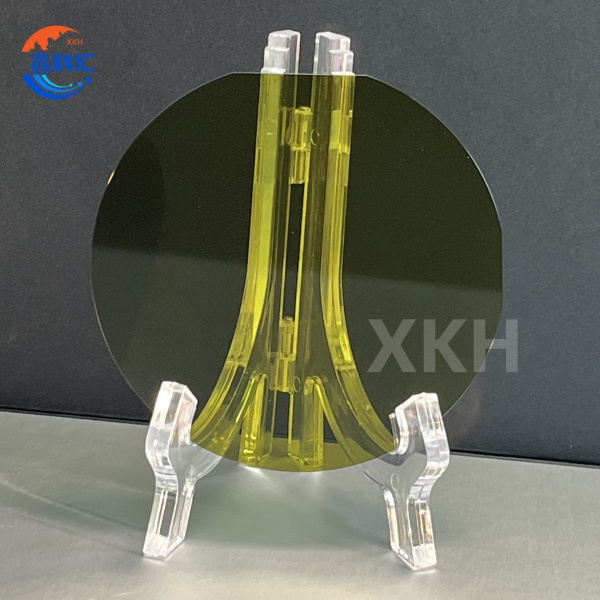

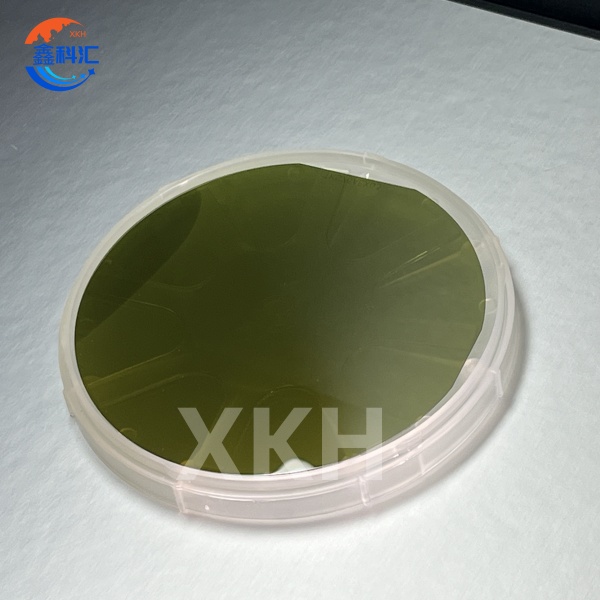

Підкладка SiC типу 4H-N від XKH

Ринковий потенціал:

Це обладнання готове стати основним рішенням для нарізання 8-дюймових злитків SiC, де наразі домінує імпорт з Японії з високими витратами та експортними обмеженнями. Внутрішній попит на обладнання для лазерного нарізання/витончення перевищує 1000 одиниць, проте зрілих альтернатив китайського виробництва не існує. Технологія Нанкінського університету має величезну ринкову цінність та економічний потенціал.

Сумісність з різними матеріалами:

Окрім SiC, обладнання підтримує лазерну обробку нітриду галію (GaN), оксиду алюмінію (Al₂O₃) та алмазу, розширюючи його промислове застосування.

Завдяки революційному впровадженню технології обробки SiC-пластин, ця інновація усуває критичні вузькі місця у виробництві напівпровідників, водночас узгоджуючи це зі світовими тенденціями до високопродуктивних, енергоефективних матеріалів.

Висновок

Як лідер галузі у виробництві підкладок з карбіду кремнію (SiC), компанія XKH спеціалізується на постачанні повнорозмірних підкладок SiC розміром 2-12 дюймів (включаючи типи 4H-N/SEMI, 4H/6H/3C), адаптованих до потреб швидкозростаючих секторів, таких як транспортні засоби на нових джерелах енергії (NEV), фотоелектричні (PV) накопичувачі енергії та зв'язок 5G. Використовуючи технологію нарізання великорозмірних пластин з низькими втратами та високоточну технологію обробки, ми досягли масового виробництва 8-дюймових підкладок та досягли проривів у технології вирощування 12-дюймових провідних кристалів SiC, що значно знизило вартість одиниці мікросхеми. У майбутньому ми продовжуватимемо оптимізувати лазерне нарізання на рівні злитків та інтелектуальні процеси контролю напруги, щоб підвищити вихід 12-дюймових підкладок до конкурентоспроможного на світовому рівні, надаючи вітчизняній індустрії SiC можливість подолати міжнародні монополії та прискорити масштабовані застосування у високопродуктивних галузях, таких як автомобільні мікросхеми та блоки живлення для серверів штучного інтелекту.

Підкладка SiC типу 4H-N від XKH

Час публікації: 15 серпня 2025 р.